Piattaforma didattica per l'ingegneria robotica

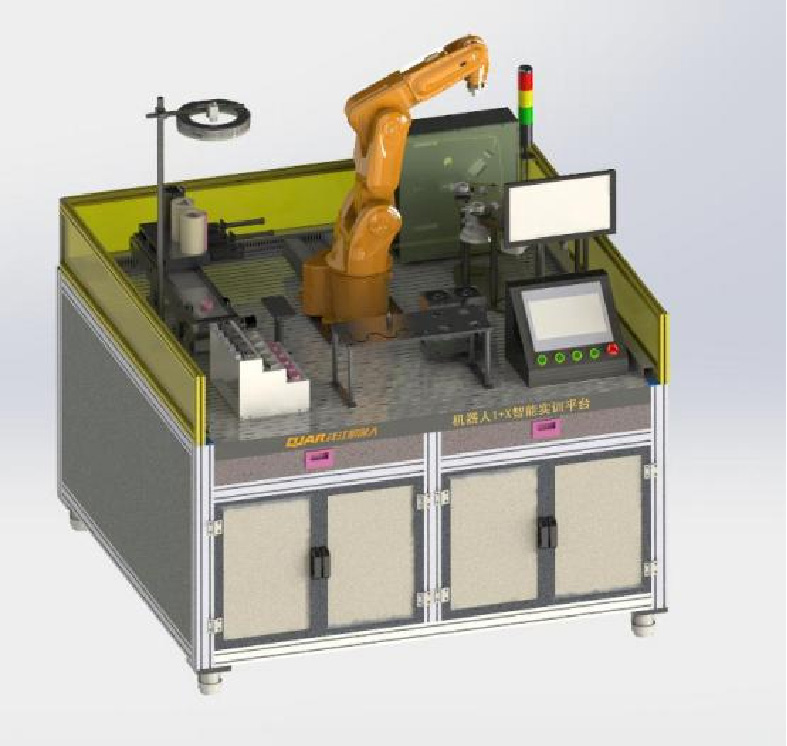

Piattaforma di insegnamento e formazione Robot 1+X

Analisi delle condizioni di lavoro delle attività del progetto

Ø Scopo: Attraverso il modello di formazione professionale “Teoria + Formazione Pratica”, gli studenti possono avere le seguenti capacità nei campi dell'automazione e della produzione intelligente: funzionamento e programmazione di robot industriali, installazione di apparecchiature elettriche, integrazione di sistemi di controllo, selezione e programmazione di PLC, macchine visione, linee di automazione Installazione, messa in servizio, manutenzione, riparazione, ecc.

Ø Funzione: questa piattaforma è una piattaforma di insegnamento e formazione che integra la lucidatura, la movimentazione, la depalettizzazione, la pallettizzazione, la lucidatura, l'insegnamento della traiettoria e l'applicazione visiva CCD del robot.

Ø Diversità: può ottenere l'insegnamento delle conoscenze di base, delle relative configurazioni, operazioni manuali, programmazione didattica e applicazioni di robot industriali; Insegnare la simulazione di programmazione offline; Insegnamento del collegamento tra robot di postazione di lavoro e apparecchiature periferiche, ecc.

Ø Sviluppo secondario: il dispositivo apre tutte le interfacce di comunicazione e può sviluppare corsi corrispondenti con le proprie caratteristiche didattiche in base alle effettive esigenze didattiche.

Descrizione del progetto Piattaforma didattica per robot

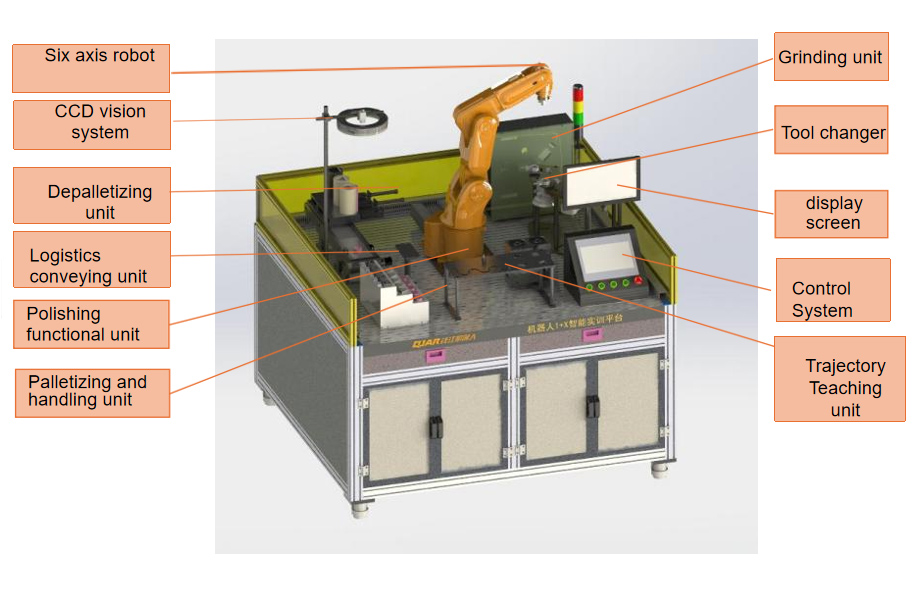

Piattaforma didattica sui robot: undici moduli principali

1、 Unità funzionale di rettifica

2、 Unità di trasporto logistico

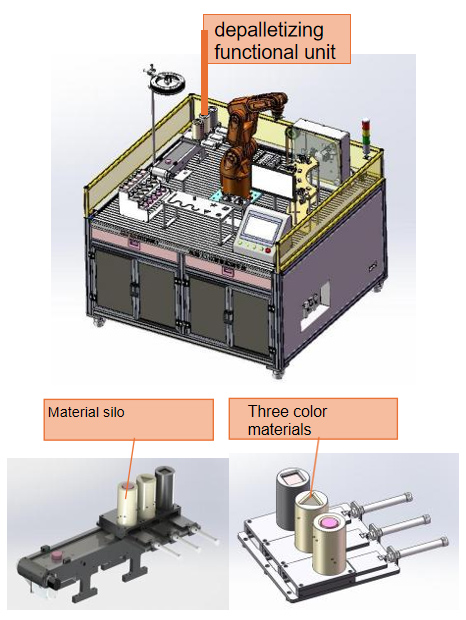

3、 Unità funzionale depalettizzazione

4、 Unità di pallettizzazione e movimentazione

5、 Unità funzionale di lucidatura

6、 Unità didattica della traiettoria

7、 Sistema di cambio rapido degli utensili

8、 Sistema di visione CCD

9、sistema di controllo elettrico

10、 Controllo pneumatico

11、 Simulazione di programmazione offline

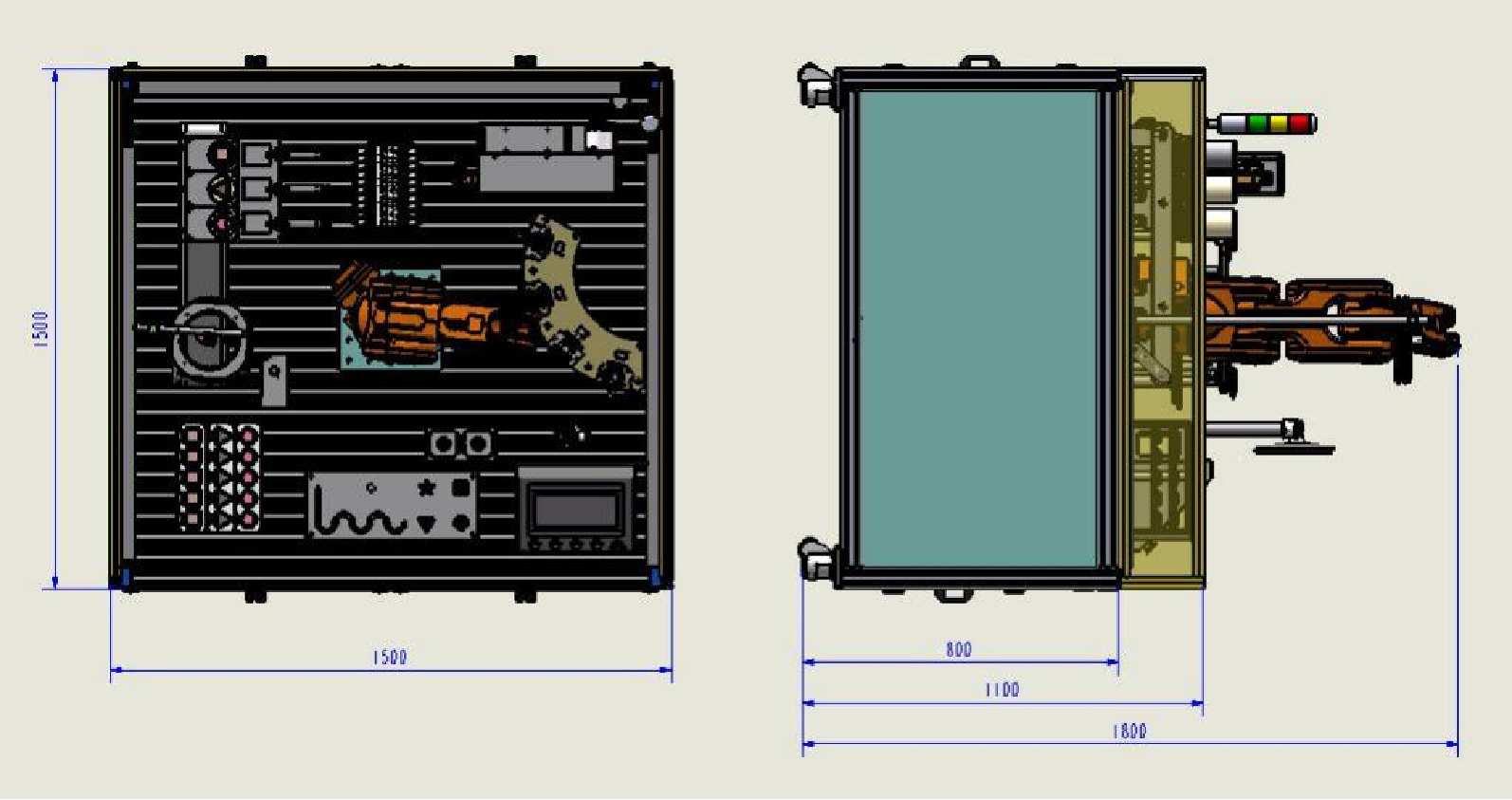

Descrizione del piano Diagramma delle dimensioni del layout generale

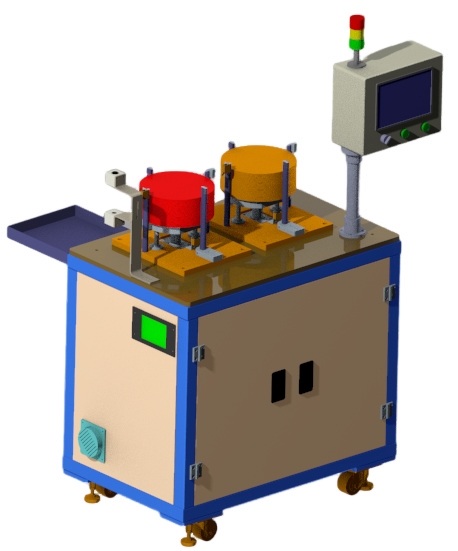

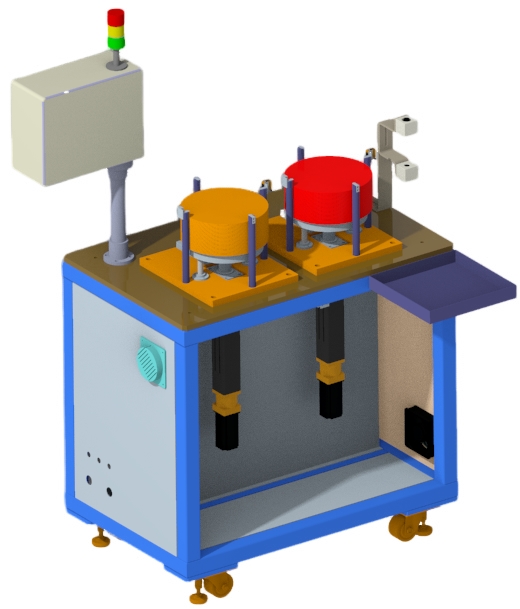

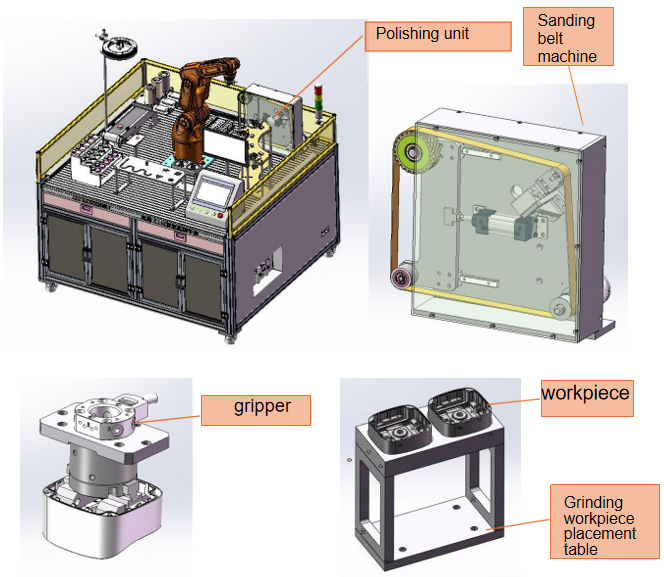

Descrizione del progetto Unità Funzionale Lucidatura

Introduzione alle unità funzionali di rettifica

L'unità di molatura è composta da: levigatrice a nastro, pinza di molatura, tavolo di posizionamento del pezzo di molatura, pezzo (selezionare la scatola di pressofusione in lega di alluminio nel settore della sicurezza come campione di molatura) e altri moduli.

Workflow

1. La pinza di lucidatura del robot afferra il pezzo dal tavolo di posizionamento.

2. Il robot si sposta verso la macchina a nastro abrasivo.

3. Selezionare il nastro, quindi avviare la macchina a nastro abrasivo.

4. Il robot avvicina il pezzo alla macchina a nastro abrasivo per lucidare la superficie del pezzo.

Descrizione del progetto Unità Funzionale Depalettizzazione

Introduzione all'Unità Funzionale di Depalettizzazione

L'unità di depalettizzazione è composta da: materiali tricolore (rispettivamente: quadrato, triangolo, cerchio), silo, cilindro, piastra di spinta, meccanismo di distribuzione del materiale, meccanismo di espulsione e altri moduli.

Workflow

1. Nel silo vengono posizionati tre materiali colorati e ciascun silo può impilare 10 pezzi di materiali.

2. Il cilindro spinge la piastra fuori dal silo.

3. Retrazione del cilindro, spostamento del materiale verso il basso.

4. Il materiale spinto cade sul nastro.

5. Eseguire il ciclo in sequenza finché l'intera pila di materiali non viene disimballata e completata.

Servizi post vendita

parametri ambientali

Osservazioni sulle condizioni dei parametri dell'ambiente di progetto

Temperatura 17℃ ~25℃ (durante il funzionamento) 0℃ ~60℃ (durante il trasporto) Intervallo consentito 15℃ ~40℃ Differenza di temperatura ideale ±2℃

Umidità: 40% ~70% a 20℃, senza condensa

Vibrazioni inferiori a 0.5 G

Luogo di installazione

Il dispositivo non deve essere installato in aree esposte a radiazioni come microonde, raggi ultravioletti, laser o raggi X.

Per garantire la precisione di macinazione dell'attrezzatura e ridurre la differenza di temperatura intorno all'attrezzatura, non installarla nelle seguenti aree:

1. Luce solare diretta 2. Elevata umidità 3. Grande differenza di temperatura 4. Vibrazioni 5. Forte campo magnetico Evitare le seguenti condizioni intorno all'area di installazione dell'apparecchiatura:

1. Garage 2. Vialetto con traffico automobilistico frequente 3. Attrezzature a pressione o stampaggio 4. Saldatura elettrica, saldatura a punti o saldatura ad arco di argon 5. Sottostazione 6. Linee ad alta tensione

Sito di installazione

La fondazione del sito di installazione dell'apparecchiatura deve essere completamente compattata. Non ci sono buchi, terreno vuoto e altri fenomeni di cattiva fondazione.

Il sito di installazione dell'apparecchiatura deve disporre di un'alimentazione fissa che soddisfi i requisiti nazionali pertinenti e non sono consentite alimentazioni temporanee. È necessario garantire che l'apparecchiatura disponga di

Buona protezione del terreno.

Requisiti di alimentazione

L'alimentazione fornita nel luogo di installazione dell'apparecchiatura deve essere un sistema trifase a quattro fili. Tensione di linea 380 V± 5%.

Se la tensione della linea di alimentazione trifase a quattro fili fornita dal sito dell'apparecchiatura è 200 V ± 5%. Quando l'apparecchiatura è collegata alla rete elettrica non è più necessario collegarla tramite trasformatore.

Se la tensione della linea di alimentazione trifase a quattro fili fornita dal sito dell'apparecchiatura è 220 V. Dopo aver collegato l'apparecchiatura all'alimentazione, è necessario prestare attenzione alla stabilizzazione della tensione dell'alimentazione e assicurarsi che la fluttuazione della tensione di alimentazione non superi 220 V +5%.

Aria compressa

La tubazione principale dell'aria compressa deve essere dotata di filtri ed essiccatori per la tubazione principale. La pressione dell'aria deve essere garantita tra 0.6 e 0.7 MPa e la portata del gas deve essere di 5 metri cubi/ora. Il luogo di installazione dell'apparecchiatura deve disporre di una fonte d'aria stabile. L'aria compressa fornita deve essere secca e pulita e conforme alle normative nazionali pertinenti.

Periodo di garanzia e post-vendita per l'implementazione del progetto

Tutte le apparecchiature e le parti da noi prodotte hanno una garanzia di un anno dalla data di spedizione. Le parti meccaniche ed elettriche che si guastano a causa di difetti nei materiali o nella lavorazione verranno sostituite gratuitamente previa approvazione. La condizione di trasporto è la fabbrica della tua azienda.

Per quanto riguarda i componenti non prodotti da noi ma utilizzati o installati nelle nostre apparecchiature, adempiremo all'impegno di garanzia del prodotto originale del produttore.

Forniamo standard di servizio ininterrotti 24 ore su 7, XNUMX giorni su XNUMX e abbiamo creato un sistema completo di assistenza post-vendita. Un team di assistenza ben addestrato e altamente qualificato è responsabile del lavoro di assistenza post-vendita in tutto il mondo.

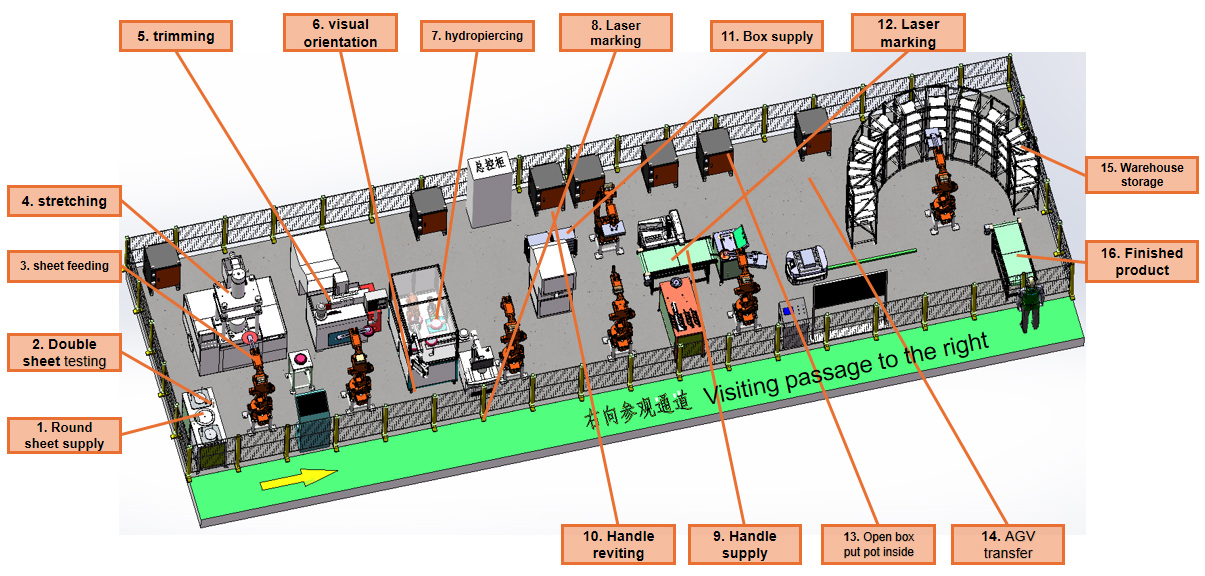

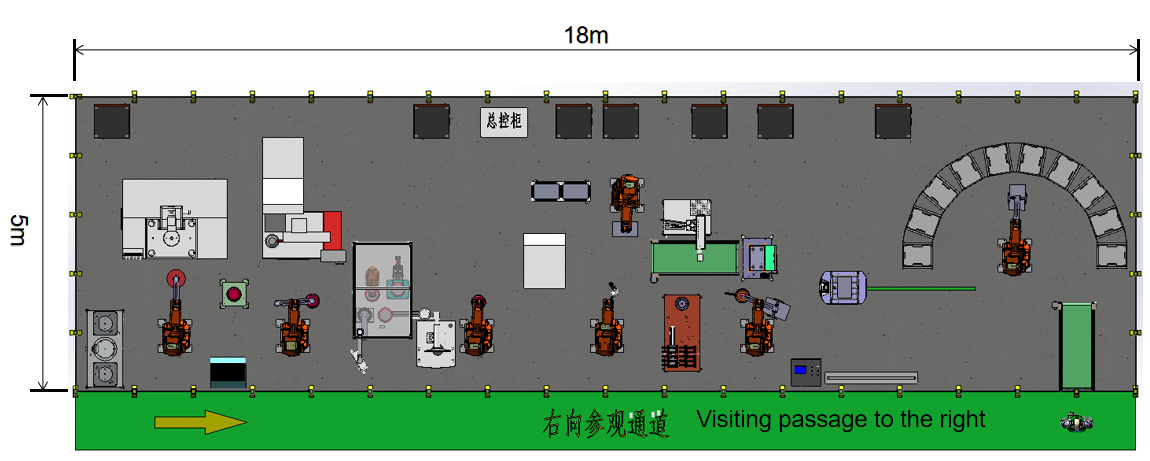

Soluzione C2M per la linea di produzione per l'insegnamento intelligente

(versione ad alta configurazione v6)

Descrizione del flusso di lavoro

Nota: il contenitore del materiale vuoto è impostato con un allarme di materiale vuoto

e la linea di trasporto del prodotto finito è impostata con un allarme di materiale pieno.

1. Riempire manualmente i silos di materiale corrispondenti con materiali come fogli rotondi, maniglie, scatole, ecc. e premere il pulsante di avvio sulla console principale per avviare l'intera linea.

2. Il silo solleva le lamiere rotonde, il robot le afferra e le sposta all'ispezione della doppia lastra. Dopo che il singolo foglio è stato ispezionato e confermato, il robot si sposta verso la pressa idraulica e la pinza del robot afferra il prodotto OP10, quindi posiziona i fogli sulla pressa idraulica, il robot posiziona il prodotto OP10 sulla tavola di trasferimento.

3. Il robot afferra il prodotto OP10 dalla tavola rotante e lo sposta sul tornio verticale. Il robot estrae il prodotto OP20 dal tornio, quindi posiziona il prodotto OP10 nella pinza del tornio. Il robot posiziona il prodotto OP20 nella punzonatrice visiva

4. Il robot della punzonatrice visiva porta il prodotto OP20 alla punzonatrice idraulica per la punzonatura. Dopo la punzonatura, il robot posiziona l'OP30 sulla macchina per marcatura laser per la marcatura.

5. Dopo aver contrassegnato il prodotto OP40, il robot afferrerà l'OP40 e lo posizionerà sul CCD per scattare foto visivamente e identificare i fori passanti sul prodotto.

6. Un robot afferra la maniglia dal contenitore, mentre un altro robot afferra la pentola antiaderente e la inserisce nella rivettatrice idraulica per la rivettatura. Dopo la rivettatura, il robot posiziona il prodotto OP50 sullo strumento di posizionamento di trasferimento.

7. Il robot preleva le scatole dei colori dal silo delle scatole dei colori e le posiziona sulla linea di trasporto delle scatole dei colori. Dopo che le scatole dei colori sono state trasportate fino alla fine, vengono codificate tramite laser.

8. Il robot afferra contemporaneamente la scatola dei colori e la padella antiaderente finita. Posiziona la casella dei colori sull'apriscatola per aprire la scatola. Quindi il robot posiziona la padella antiaderente finita nella scatola dei colori. Dopo che la scatola dei colori è stata coperta, il robot lo farà Il prodotto finale + scatola dei colori verrà posizionato sull'AGV per l'output.

9. L'AGV trasporta i prodotti finiti nel magazzino tridimensionale e il robot preleva i prodotti dall'AGV e li inserisce nel magazzino tridimensionale.

Caricamento di fogli rotondi