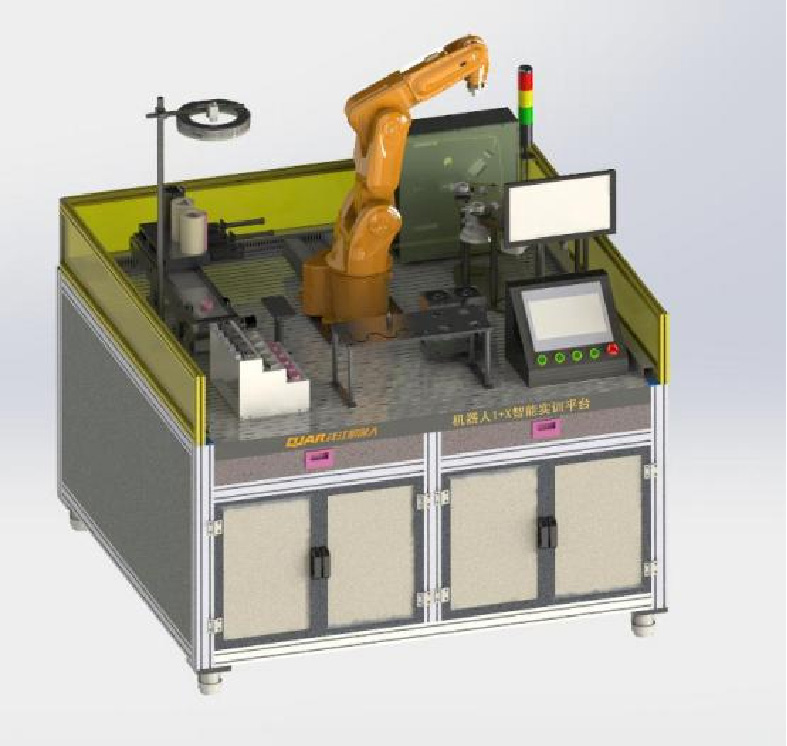

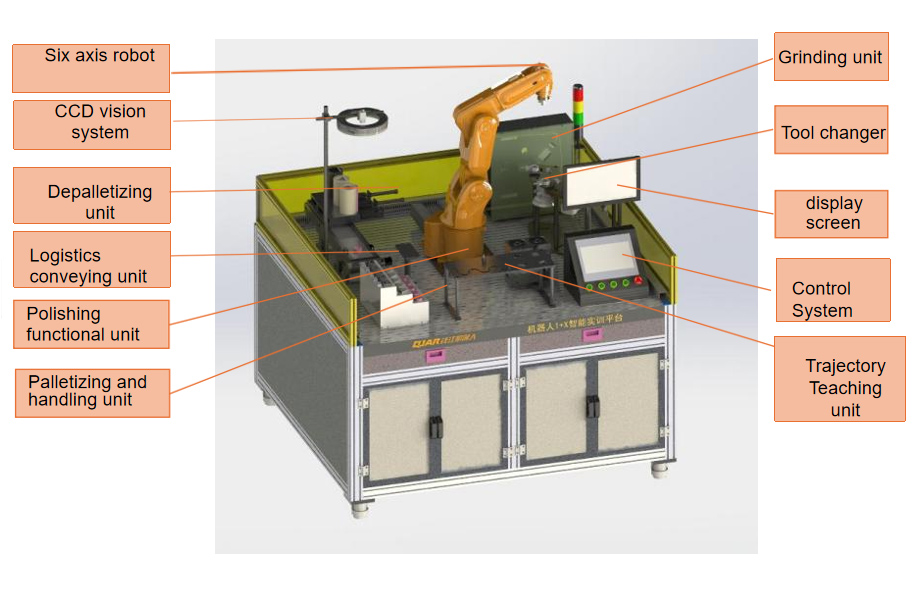

Ø 目的: 「理論 + 実践トレーニング」職業教育モデルを通じて、学生はオートメーションとインテリジェント製造の分野で次の能力を身につけることができます: 産業用ロボットの操作とプログラミング、電気機器の設置、制御システムの統合、PLC の選択とプログラミング、機械ビジョン、自動化ライン設置、試運転、メンテナンス、修理など

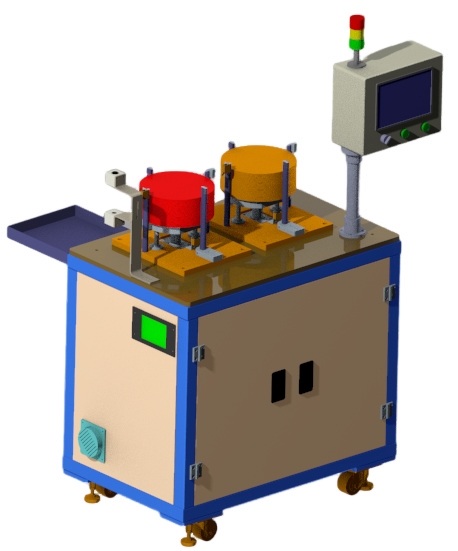

Ø 機能: このプラットフォームは、ロボットの研磨、ハンドリング、デパレタイジング、パレタイジング、研磨、軌道教示、および CCD ビジュアル アプリケーションを統合した教育およびトレーニング プラットフォームです。

Ø 多様性: 産業用ロボットの基礎知識、関連構成、手動操作、教育プログラミング、応用の教育を実現できます。オフラインプログラミングシミュレーションの指導。ワークステーションロボットと周辺機器との連携ティーチングなど

Ø 二次開発: このデバイスはすべての通信インターフェースを開き、実際の教育ニーズに応じて独自の教育特性を持つ対応するコースを開発できます。

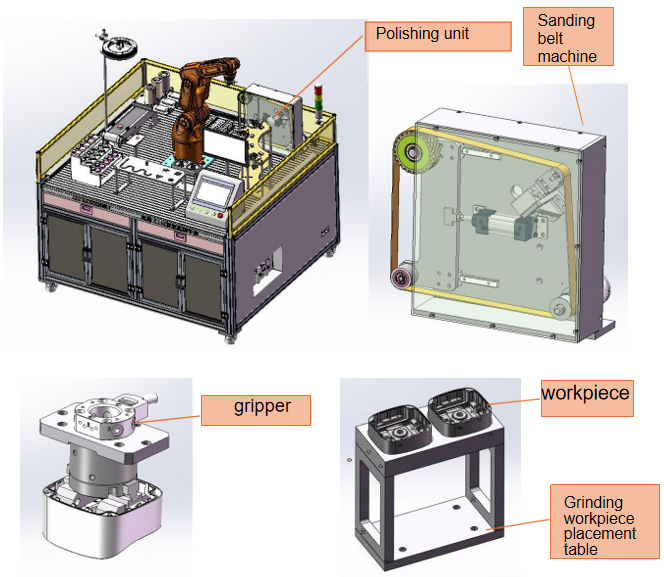

1、研削機能ユニット

2、物流搬送ユニット

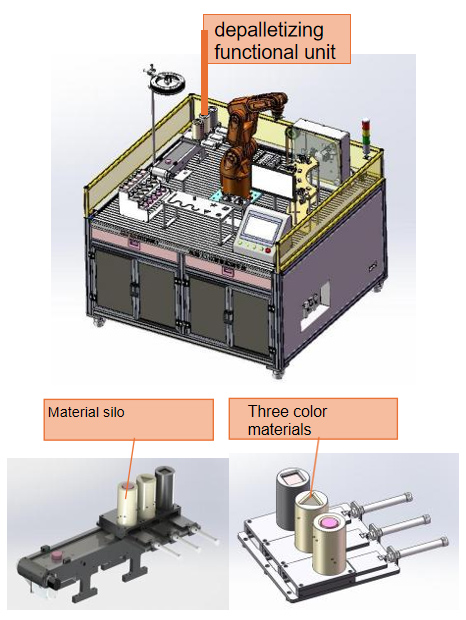

3、 デパレタイズ機能ユニット

4、パレタイジングおよびハンドリングユニット

5、研磨機能部

6、軌道教示ユニット

7、ツールクイックチェンジシステム

8、CCDビジョンシステム

9、電気制御システム

10、 空気圧制御

11、オフラインプログラミングシミュレーション

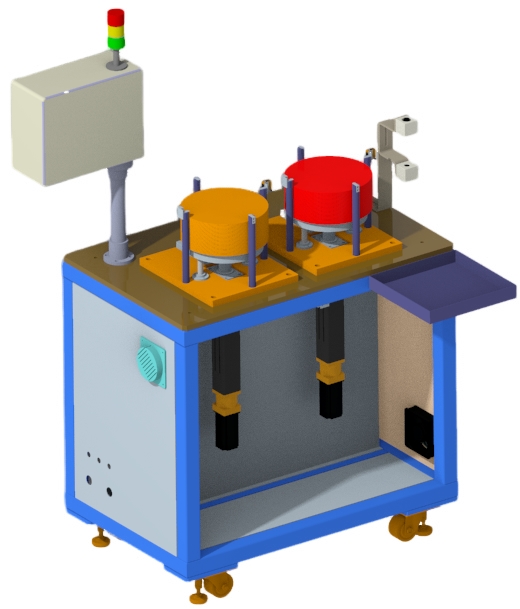

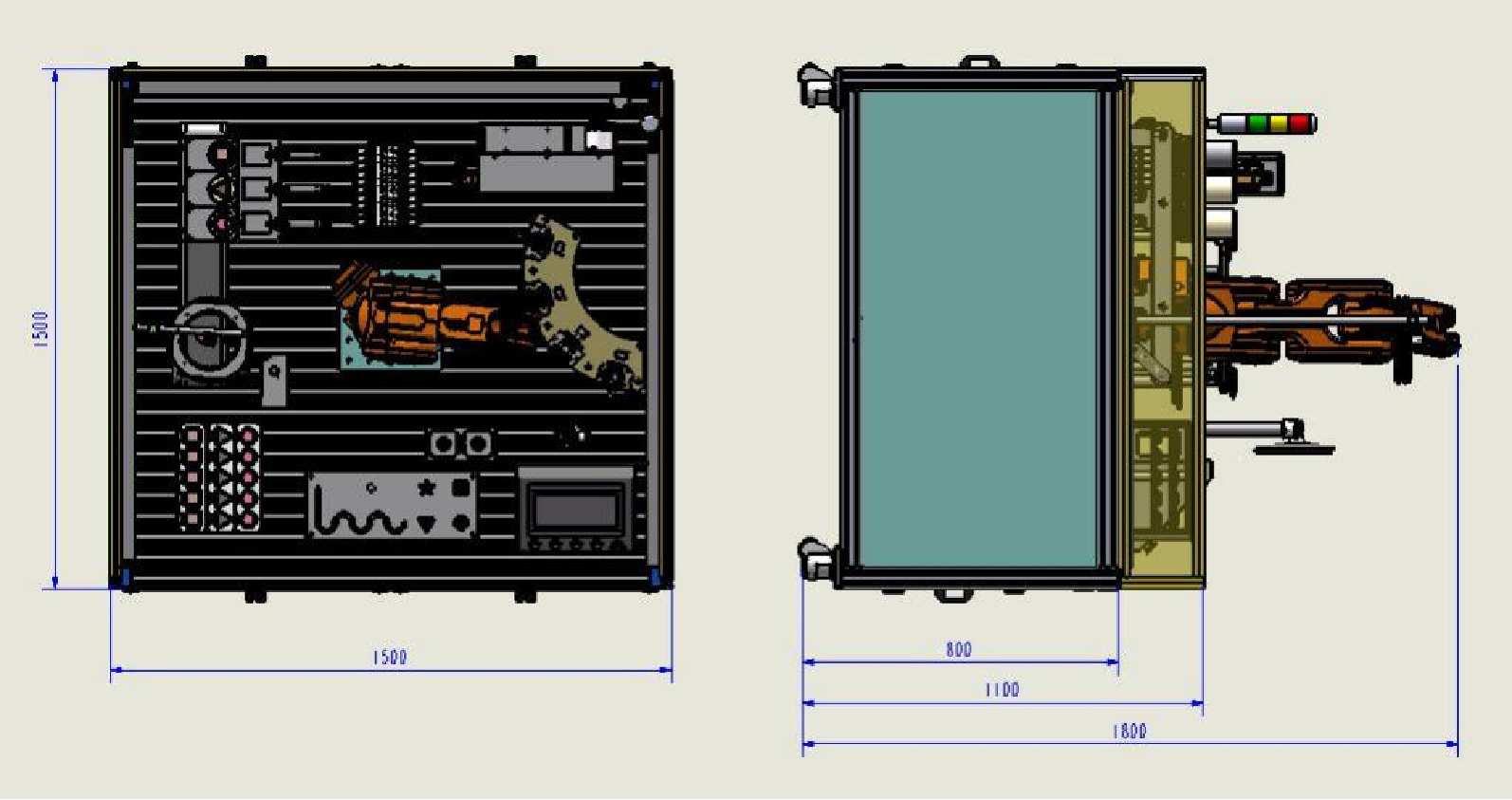

研削機能ユニットの紹介

研削ユニットは、ベルトサンディングマシン、研削グリッパー、研削ワーク載置台、ワーク(研削サンプルとしてセキュリティ業界のアルミ合金ダイカストボックスを選択)およびその他のモジュールで構成されています。

ワークフロー

1. ロボット研磨グリッパーがワークを載置テーブルから掴みます。

2. ロボットがサンディングベルトマシンに移動します。

3. ベルトを選択し、サンディングベルトマシンを起動します。

4. ロボットはワークピースをサンディングベルトマシンに近づけて、ワークピースの表面を研磨します。

デパレタイズ機能ユニットの紹介

デパレタイズユニットは、3 色の材料 (それぞれ四角、三角形、円)、サイロ、シリンダー、プッシュプレート、材料分配機構、排出機構、その他のモジュールで構成されます。

ワークフロー

1. 10 つの色の材料がサイロに配置され、各サイロには材料を XNUMX 個積み重ねることができます。

2. シリンダーがプレートをサイロから押し出します。

3. シリンダーが後退し、材料が下に移動します。

4. 押し出された材料はベルト上に落ちます。

5. 材料のスタック全体が開梱されて完了するまで、順番に繰り返します。

プロジェクト環境パラメータ条件に関する注意事項

温度 17℃~25℃(動作時) 0℃~60℃(輸送時) 許容範囲 15℃~40℃ 理想温度差 ±2℃

湿度:40℃にて70%~20%、結露なきこと

0.5G以下の振動

デバイスは、マイクロ波、紫外線、レーザー、X 線などの放射線にさらされる場所に設置してはなりません。

装置の研削精度を確保し、装置周囲の温度差を少なくするため、次のような場所には設置しないでください。

1. 直射日光 2. 高湿度 3. 大きな温度差 4. 振動 5. 強い磁界 機器の設置場所の周囲では、次のような条件を避けてください。

1. ガレージ 2. 車の通行が頻繁な私道 3. 圧力またはプレス装置 4. 電気溶接、スポット溶接、またはアルゴンアーク溶接 5. 変電所 6. 高圧線

機器設置場所の基礎は完全に締め固める必要があります。穴、空の土、その他の悪い基礎現象はありません。

機器の設置場所には、関連する国の要件を満たす固定電源が必要であり、一時的な電源は許可されません。機器が次のことを行っていることを確認する必要があります。

優れた地面保護。

機器設置場所の電源は三相380線式である必要があります。線間電圧 5V±XNUMX%。

設備サイトから提供される三相 200 線の電源電圧が 5V ± XNUMX% の場合。機器が電源に接続されている場合、変圧器を介して接続する必要はありません。

設備現場から提供される三相 220 線の電源電圧が 220V の場合。機器を電源に接続した後は、電源の電圧安定化に注意し、電源電圧の変動が 5V +XNUMX% を超えないようにする必要があります。

圧縮空気のメインパイプラインには、メインパイプラインフィルターとドライヤーを装備する必要があります。エア圧力は0.6~0.7Mpa、ガス流量は5立方メートル/時を保証してください。装置の設置場所には安定した空気源が必要です。提供される圧縮空気は乾燥していて清潔で、関連する国内規制に準拠している必要があります。

当社が製造したすべての機器および部品には、出荷日から 1 年間の保証が付いています。材料または製造上の欠陥により故障した機械および電気部品は、承認後に無料で交換されます。輸送条件は御社工場となります。

当社が製造したものではなく、当社の機器製品に使用または取り付けられているコンポーネントについては、当社は元のメーカーの製品保証義務を履行します。

24時間7日のサービス水準を提供し、万全のアフターサービス体制を確立しています。よく訓練された高度なスキルを持つサービス チームが、世界中のアフターサービス作業を担当します。

注: 空の材料ビンには空の材料アラームが設定されています

完成品搬送ラインには材料満杯アラームが設定されています。

1. 対応する材料サイロに丸いシート、ハンドル、箱などの材料を手動で充填し、メイン コンソールのスタート ボタンを押してライン全体を開始します。

2. サイロが丸いシートを持ち上げ、ロボットがシートをつかんで二重シート検査に移動します。 10枚のシートを検査・確認した後、ロボットが油圧プレスに移動し、ロボットグリッパーがOP10製品を掴んで油圧プレスにシートを置き、ロボットがOPXNUMX製品を搬送テーブルに置きます。

3. ロボットはターンテーブルから OP10 製品をつかみ、立型旋盤に移動します。ロボットは旋盤から製品 OP20 を取り出し、次に製品 OP10 を旋盤上のグリッパに配置します。ロボットがOP20製品をビジュアルパンチングマシンに配置します

4. ビジュアル パンチング マシン上のロボットが、OP20 製品を油圧パンチング マシンに運び、パンチします。パンチ加工後、ロボットはOP30をレーザーマーキングマシンに設置してマーキングを行います。

5. OP40 製品にマークを付けた後、ロボットが OP40 を掴んで CCD 上に置き、視覚的に写真を撮り、製品のスルーホールを識別します。

6. 50 台のロボットがハンドル ビンからハンドルをつかみ、もう XNUMX 台のロボットがテフロン加工のポットをつかんで、リベッティングのために油圧リベッティング マシンに入れます。リベット留め後、ロボットは OPXNUMX 製品をトランスファー位置決めツールに配置します。

7. ロボットはカラー ボックス サイロからカラー ボックスを取り出し、カラー ボックス コンベア ラインに置きます。カラー ボックスが最後まで搬送された後、レーザー コードが付けられます。

8. ロボットはカラーボックスと完成したテフロン加工のパンを同時に掴みます。カラーボックスをボックスオープナーの上に置いて箱を開けます。次に、ロボットが完成した焦げ付き防止パンをカラーボックスに置きます。カラーボックスをかぶせた後、ロボットが完成品+カラーボックスをAGVに載せて出力します。

9. AGV が完成した製品を立体倉庫に運び、ロボットが AGV から製品を掴んで立体倉庫に置きます。