Platforma edukacyjna w zakresie inżynierii robotyki

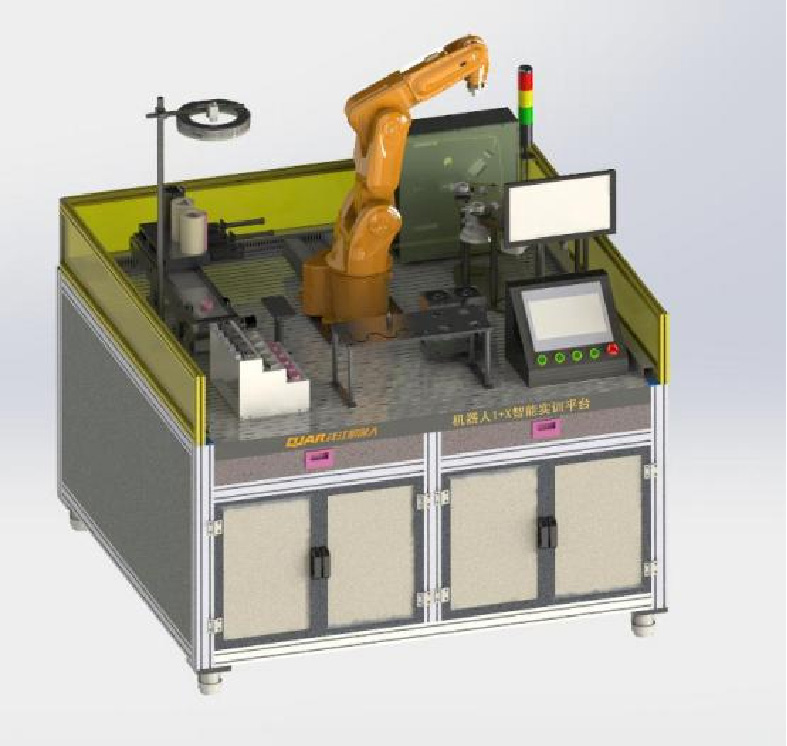

Platforma dydaktyczno-szkoleniowa Robot 1+X

Zadania projektowe Analiza warunków pracy

Ø Cel: Dzięki modelowi kształcenia zawodowego „Teoria + szkolenie praktyczne” uczniowie mogą zdobyć następujące umiejętności w obszarach automatyzacji i inteligentnej produkcji: obsługa i programowanie robotów przemysłowych, instalacja sprzętu elektrycznego, integracja systemów sterowania, wybór i programowanie sterowników PLC, obsługa maszyn wizja, linie automatyki Instalacja, uruchomienie, konserwacja, naprawy itp.

Ø Funkcja: Ta platforma jest platformą dydaktyczną i szkoleniową, która integruje polerowanie robotów, obsługę, depaletyzację, paletyzację, polerowanie, nauczanie trajektorii i aplikację wizualną CCD.

Ø Różnorodność: Może osiągnąć nauczanie podstawowej wiedzy, powiązanych konfiguracji, operacji ręcznych, programowania instruktażowego i zastosowań robotów przemysłowych; Nauczanie symulacji programowania offline; Powiązanie nauczania pomiędzy robotami stacji roboczych a urządzeniami peryferyjnymi itp.

Ø Rozwój wtórny: Urządzenie otwiera wszystkie interfejsy komunikacyjne i może opracowywać odpowiednie kursy z własnymi cechami nauczania zgodnie z rzeczywistymi potrzebami nauczania.

Opis planu Platforma nauczania robotów

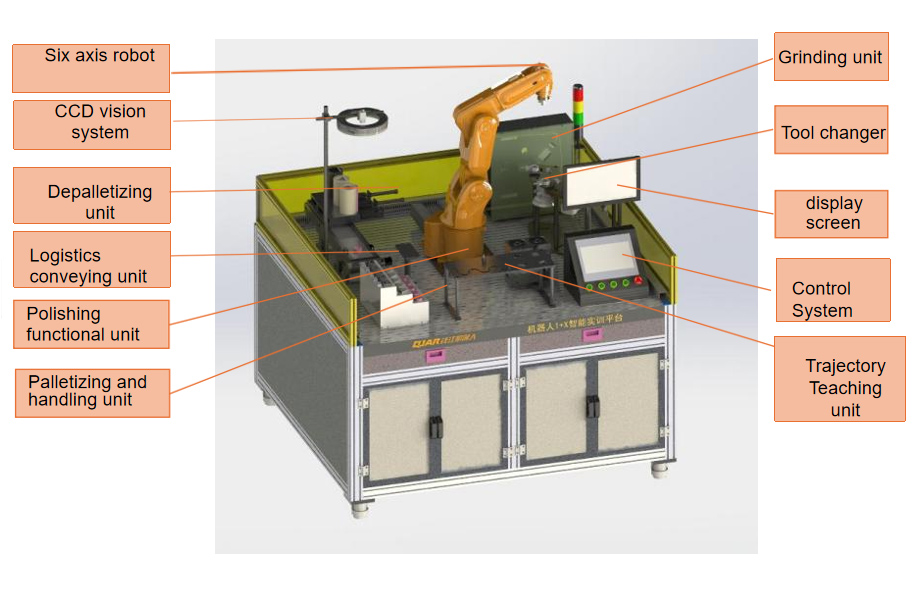

Platforma nauczania robotów: Jedenaście głównych modułów

1, jednostka funkcjonalna do szlifowania

2, Jednostka transportowa logistyczna

3, Depaletyzująca jednostka funkcjonalna

4, Jednostka paletyzująca i manipulacyjna

5, jednostka funkcjonalna do polerowania

6. Jednostka nauczania trajektorii

7, System szybkiej wymiany narzędzi

8, system wizyjny CCD

9, elektryczny system sterowania

10, Sterowanie pneumatyczne

11, Symulacja programowania offline

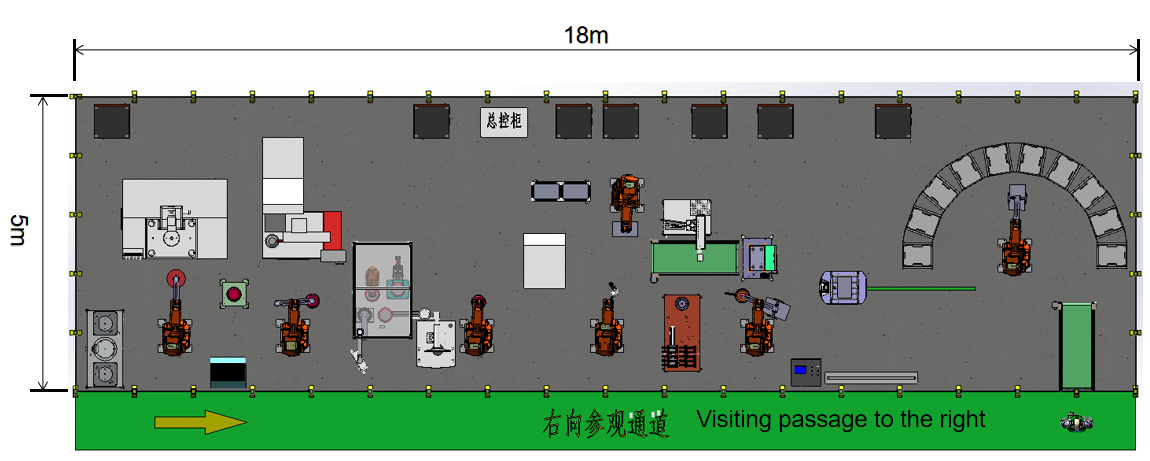

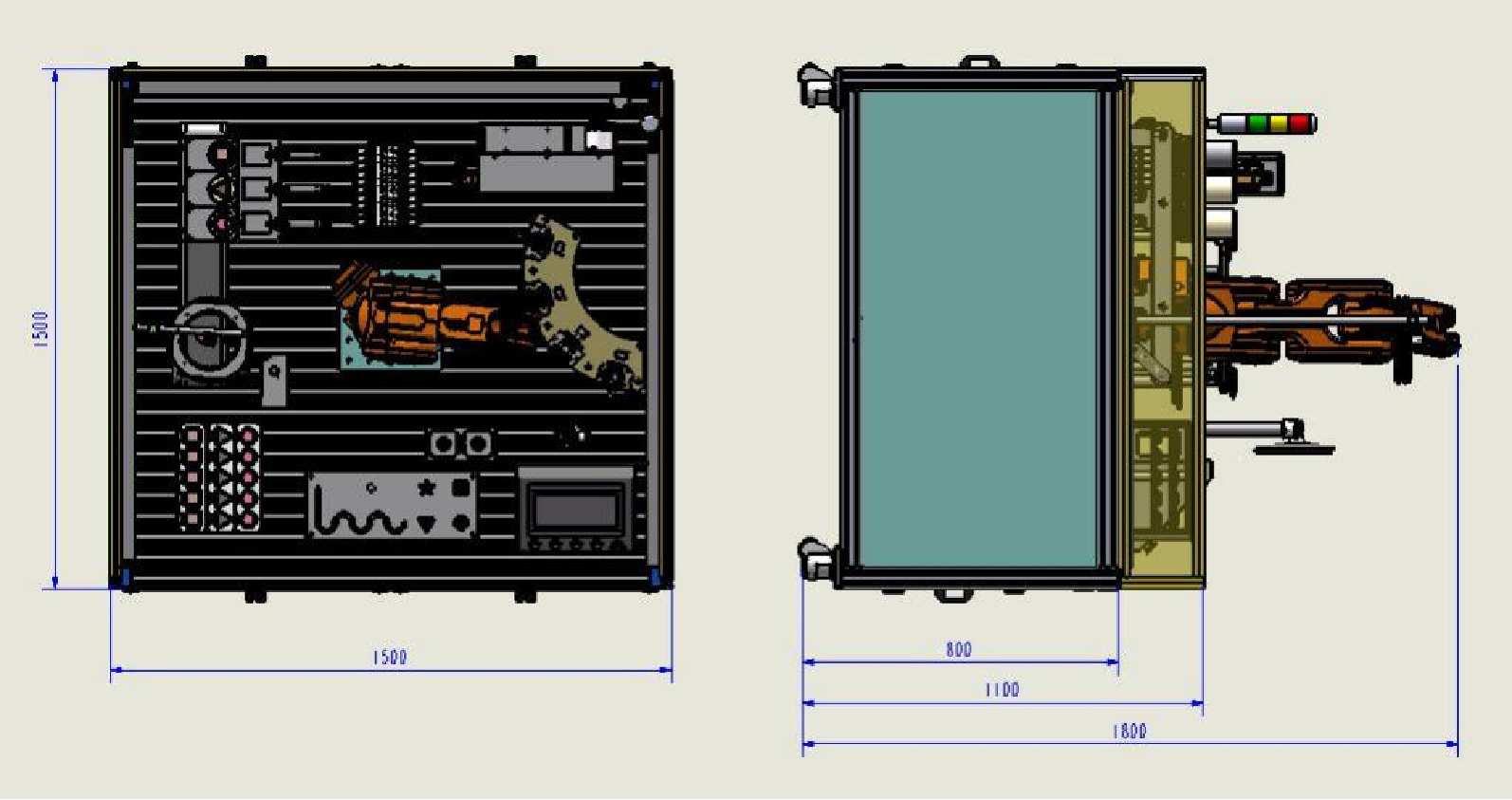

Opis planu Ogólny schemat wymiarów układu

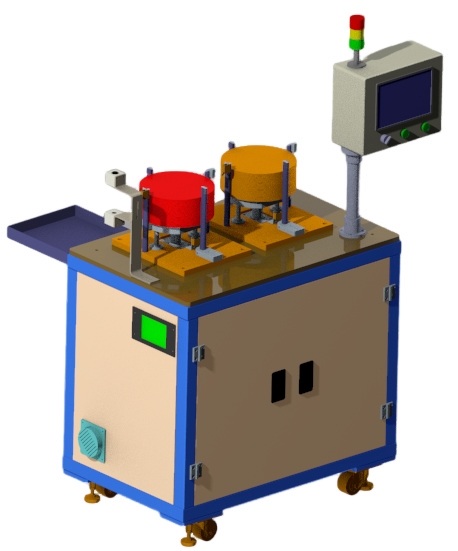

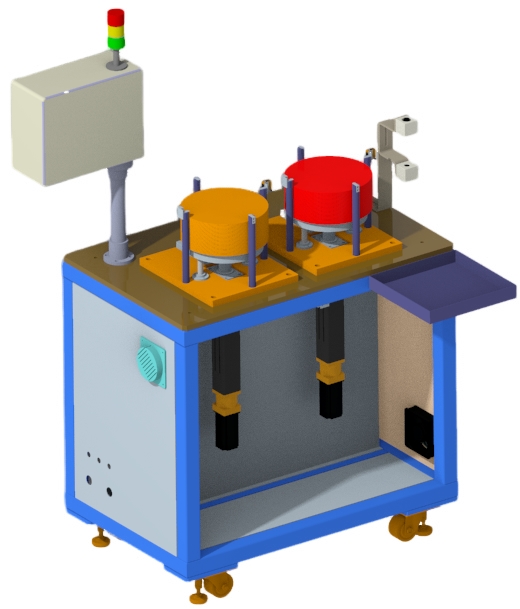

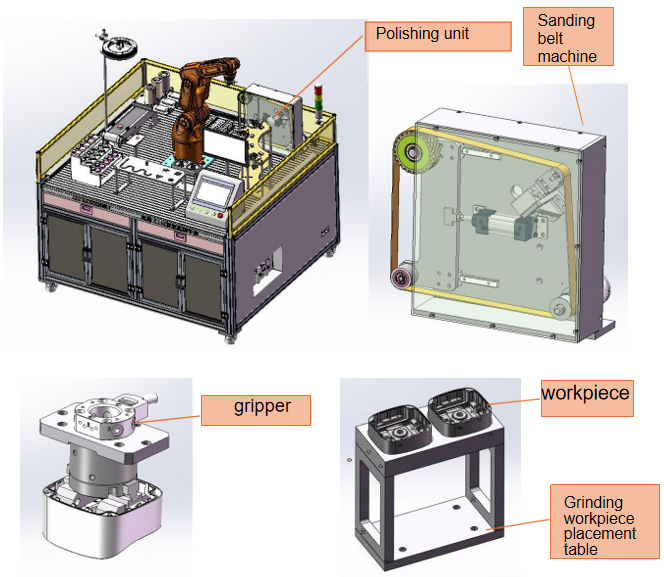

Opis planu Jednostka funkcjonalna polerowania

Wprowadzenie do jednostek funkcyjnych szlifowania

Jednostka szlifierska składa się z: szlifierki taśmowej, chwytaka szlifierskiego, stołu do umieszczania przedmiotu szlifierskiego, przedmiotu obrabianego (wybierz skrzynkę odlewniczą ze stopu aluminium w branży zabezpieczeń jako próbkę szlifowania) i innych modułów.

Workflow

1. Robot polerujący chwytak chwyta przedmiot ze stołu montażowego.

2. Robot przesuwa się do maszyny taśmowej.

3. Wybierz taśmę i uruchom maszynę taśmową.

4. Robot przesuwa przedmiot bliżej maszyny taśmowej w celu wypolerowania powierzchni przedmiotu.

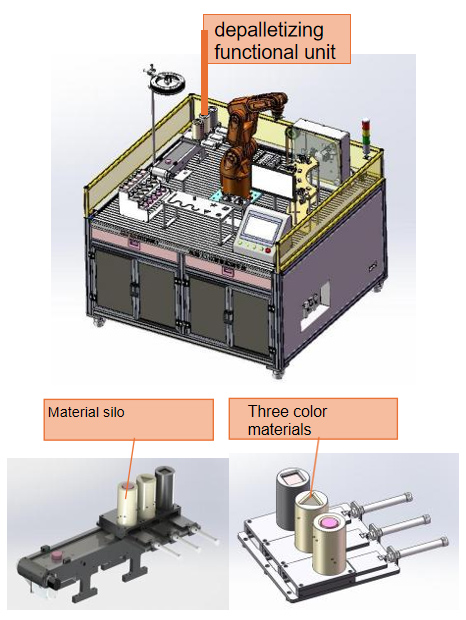

Opis planu Depaletyzacja jednostki funkcjonalnej

Wprowadzenie do Jednostki Funkcji Depaletyzacji

Zespół depaletyzujący składa się z: materiałów trójkolorowych (odpowiednio: kwadratu, trójkąta, koła), silosu, cylindra, płyty dociskowej, mechanizmu rozprowadzającego materiał, mechanizmu wyrzutowego i innych modułów.

Workflow

1. W silosie umieszczane są trzy kolorowe materiały, a w każdym silosie można ułożyć 10 sztuk materiałów.

2. Cylinder wypycha płytę z silosu.

3. Wycofanie cylindra, ruch materiału w dół.

4. Wypychany materiał opada na pas.

5. Wykonuj cykl po kolei, aż cały stos materiałów zostanie rozpakowany i skompletowany.

Usługi posprzedażowe

Parametry środowiskowe

Uwagi dotyczące warunków parametrów środowiska projektu

Temperatura 17℃ ~25℃ (podczas pracy) 0℃ ~60℃ (podczas transportu) Dopuszczalny zakres 15℃ ~40℃ Idealna różnica temperatur ±2℃

Wilgotność: 40% ~70% przy 20℃, bez kondensacji

Wibracje poniżej 0.5G

Miejsce instalacji

Urządzenia nie wolno instalować w miejscach narażonych na działanie promieniowania, takiego jak mikrofale, promienie ultrafioletowe, lasery lub promienie rentgenowskie.

Aby zapewnić dokładność szlifowania urządzenia i zmniejszyć różnicę temperatur wokół urządzenia, nie instaluj go w następujących obszarach:

1. Bezpośrednie światło słoneczne 2. Wysoka wilgotność 3. Duża różnica temperatur 4. Wibracje 5. Silne pole magnetyczne Unikaj następujących warunków w pobliżu miejsca instalacji sprzętu:

1. Garaż 2. Podjazd o częstym ruchu samochodowym 3. Urządzenia ciśnieniowe lub tłoczące 4. Spawanie elektryczne, punktowe lub spawanie łukiem argonowym 5. Podstacja 6. Linie wysokiego napięcia

Miejsce instalacji

Fundament miejsca instalacji sprzętu musi być całkowicie zagęszczony. Nie ma dziur, pustej gleby i innych złych zjawisk fundamentowych.

Miejsce instalacji sprzętu musi być wyposażone w stałe źródło zasilania spełniające odpowiednie wymagania krajowe, a tymczasowe źródła zasilania nie są dozwolone. Należy upewnić się, że sprzęt ma

Dobra ochrona podłoża.

Wymagania dotyczące zasilania

Zasilanie zapewnione w miejscu instalacji urządzenia musi być siecią trójfazową i czteroprzewodową. Napięcie sieciowe 380V± 5%.

Jeśli napięcie trójfazowej czteroprzewodowej linii energetycznej dostarczane przez miejsce montażu wynosi 200 V ± 5%. Gdy sprzęt jest podłączony do zasilania, nie ma już konieczności podłączania go przez transformator.

Jeśli trójfazowe, czteroprzewodowe napięcie linii energetycznej dostarczane przez miejsce montażu wynosi 220 V. Po podłączeniu urządzenia do źródła zasilania należy zwrócić uwagę na stabilizację napięcia zasilacza, przy czym należy zadbać o to, aby wahania napięcia zasilania nie przekraczały 220V +5%.

Sprężone powietrze

Główny rurociąg sprężonego powietrza musi być wyposażony w filtry i osuszacze głównego rurociągu. Należy zagwarantować, że ciśnienie powietrza będzie wynosić 0.6 ~ 0.7 MPa, a natężenie przepływu gazu musi wynosić 5 metrów sześciennych/godzinę. Miejsce instalacji urządzenia musi zapewniać stabilne źródło powietrza. Dostarczone sprężone powietrze musi być suche i czyste oraz spełniać odpowiednie przepisy krajowe.

Okres gwarancji na realizację projektu i obsługa posprzedażna

Wszystkie produkowane przez nas urządzenia i części objęte są roczną gwarancją liczoną od daty wysyłki. Części mechaniczne i elektryczne, które ulegną uszkodzeniu z powodu wad materiałowych lub wykonawczych, zostaną wymienione bezpłatnie po zatwierdzeniu. Warunkiem transportu jest fabryka Twojej firmy.

Jeśli chodzi o komponenty, które nie zostały przez nas wyprodukowane, ale użyte lub zainstalowane w naszych produktach, spełnimy zobowiązania gwarancyjne oryginalnego producenta na produkt.

Zapewniamy nieprzerwane standardy usług 24 godziny na dobę, 7 dni w tygodniu i stworzyliśmy kompletny system obsługi posprzedażnej. Dobrze wyszkolony i wysoko wykwalifikowany zespół serwisowy jest odpowiedzialny za obsługę posprzedażną na całym świecie.

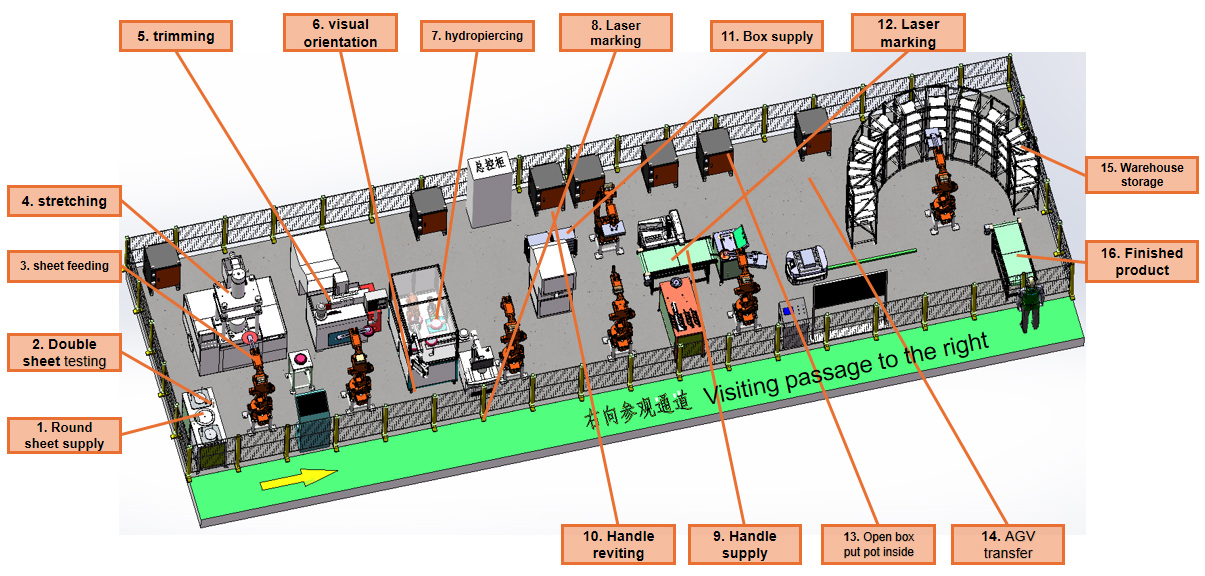

Rozwiązanie inteligentnej linii produkcyjnej C2M do nauczania

(wersja o wysokiej konfiguracji v6)

Opis przepływu pracy

Uwaga: Dla pustego pojemnika na materiał ustawiono alarm pustego materiału

a linia transportu gotowego produktu jest ustawiona na alarm zapełnienia materiału.

1. Ręcznie napełnij odpowiednie silosy materiałowe materiałami takimi jak okrągłe arkusze, uchwyty, pudełka itp. i naciśnij przycisk start na konsoli głównej, aby uruchomić całą linię.

2. Silos podnosi okrągłe arkusze, a robot chwyta arkusze i przenosi je do kontroli podwójnych arkuszy. Po sprawdzeniu i zatwierdzeniu pojedynczego arkusza robot przechodzi do prasy hydraulicznej, a chwytak robota chwyta produkt OP10, a następnie umieszcza arkusze na prasie hydraulicznej, robot umieszcza produkt OP10 na stole transferowym.

3. Robot pobiera produkt OP10 ze stołu obrotowego i przenosi go na tokarkę pionową. Robot wyjmuje produkt OP20 z tokarki, a następnie umieszcza produkt OP10 w chwytaku na tokarce. Robot umieszcza produkt OP20 w wykrawarce wizualnej

4. Robot na wykrawarce wizualnej przenosi produkt OP20 do wykrawarki hydraulicznej w celu wykrawania. Po wykrawaniu robot umieszcza OP30 na maszynie do znakowania laserowego w celu znakowania.

5. Po oznaczeniu produktu OP40 robot chwyci OP40 i umieści go na CCD, aby wizualnie zrobić zdjęcia i zidentyfikować otwory przelotowe w produkcie.

6. Jeden robot chwyta uchwyt z pojemnika na uchwyty, podczas gdy drugi robot chwyta garnek z powłoką nieprzywierającą i wkłada go do hydraulicznej maszyny nitującej w celu nitowania. Po zanitowaniu robot umieszcza produkt OP50 na narzędziu do pozycjonowania transferu.

7. Robot pobiera kolorowe pudełka z silosu kolorowych skrzynek i umieszcza je na linii przenośnika skrzynek kolorowych. Po przetransportowaniu kolorowych pudełek na koniec następuje ich kodowanie laserowe.

8. Robot chwyta jednocześnie kolorowe pudełko i gotową patelnię z powłoką nieprzywierającą. Umieszcza kolorowe pudełko na otwieraczu do pudełek, aby otworzyć pudełko. Następnie robot umieszcza gotową patelnię z powłoką nieprzywierającą w kolorowym pudełku. Po zakryciu kolorowego pudełka robot końcowy produkt + kolorowe pudełko zostanie umieszczony na wózku AGV w celu wyprowadzenia.

9. AGV transportuje gotowe produkty do trójwymiarowego magazynu, a robot pobiera produkty z AGV i umieszcza je w trójwymiarowym magazynie.

Ładowanie arkuszy okrągłych