Платформа инженерного образования в области робототехники

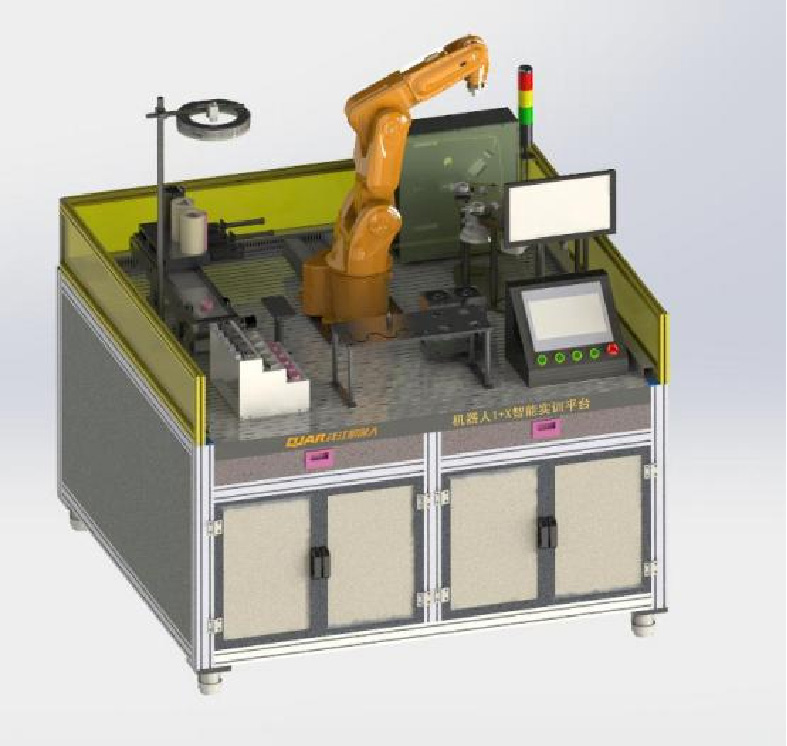

Платформа для обучения и обучения Robot 1+X

Задачи проекта Анализ рабочего состояния

Ø Цель: Благодаря модели профессионального образования «Теория + Практическая подготовка» учащиеся могут получить следующие возможности в области автоматизации и интеллектуального производства: эксплуатация и программирование промышленных роботов, установка электрооборудования, интеграция систем управления, выбор и программирование ПЛК, машинное оборудование. видение, линии автоматизации Монтаж, пуско-наладка, обслуживание, ремонт и т.д.

Ø Функция: Эта платформа представляет собой платформу обучения и обучения, которая объединяет роботизированную полировку, погрузочно-разгрузочные работы, депаллетизацию, укладку на поддоны, полировку, обучение траектории и визуальное приложение CCD.

Ø Разнообразие: может обеспечить обучение базовым знаниям, соответствующим конфигурациям, ручным операциям, учебному программированию и применению промышленных роботов; Обучение симуляции офлайн-программирования; Обучение связям между роботами рабочих станций и периферийным оборудованием и т. д.

Ø Вторичная разработка: устройство открывает все интерфейсы связи и может разрабатывать соответствующие курсы со своими характеристиками обучения в соответствии с фактическими потребностями обучения.

План Описание Платформа обучения роботов

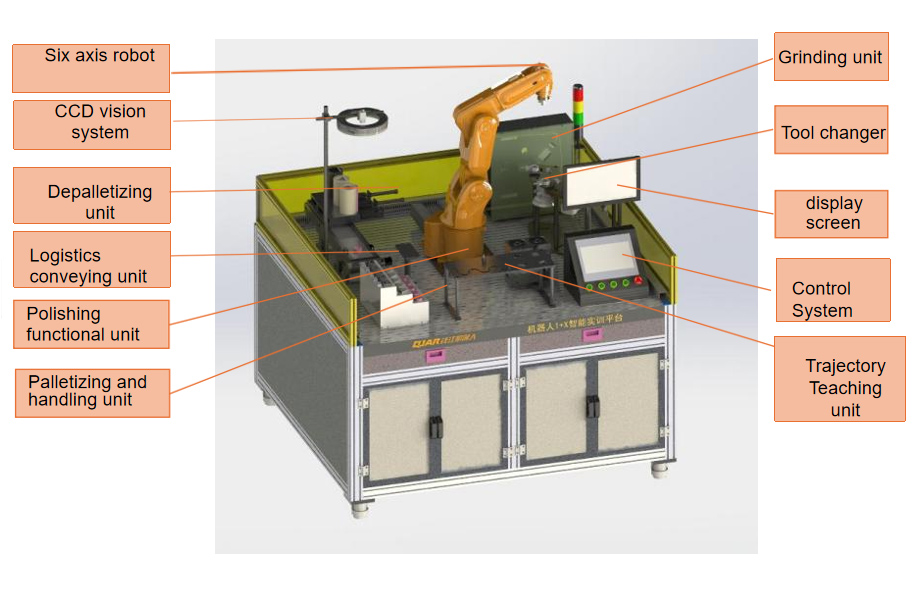

Платформа обучения роботов: одиннадцать основных модулей

1、 Функциональный блок шлифования

2、 Логистический конвейер

3、 Функциональный блок депаллетизации

4、 Блок паллетирования и обработки.

5. Функциональный блок полировки.

6. Блок обучения траектории.

7. Система быстрой смены инструмента.

8、 ПЗС-система технического зрения

9, электрическая система управления

10、 Пневматическое управление

11. Моделирование автономного программирования.

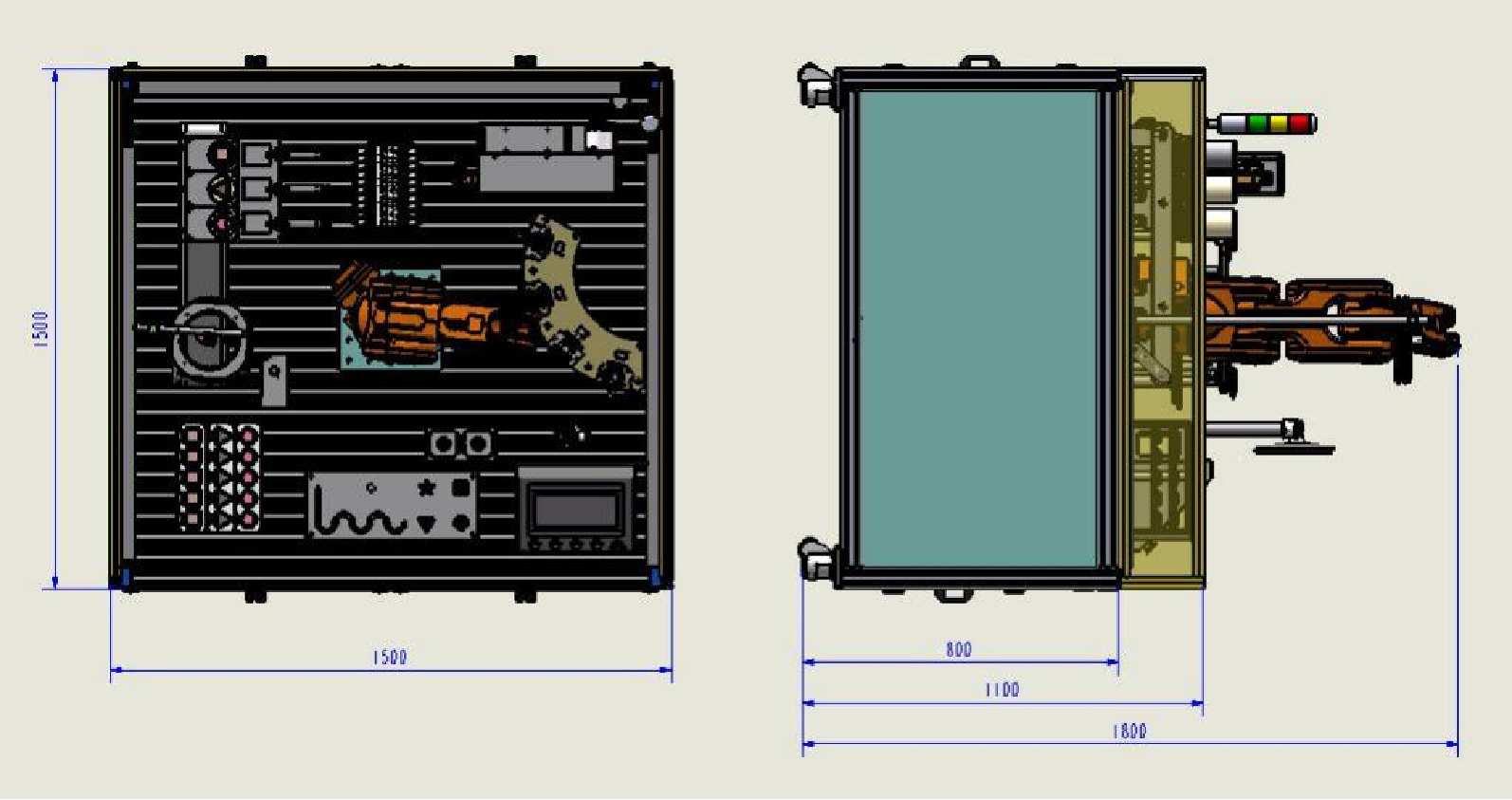

План Описание Габаритная схема общей компоновки

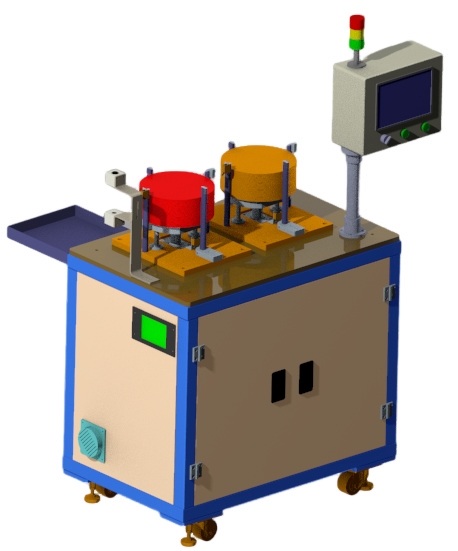

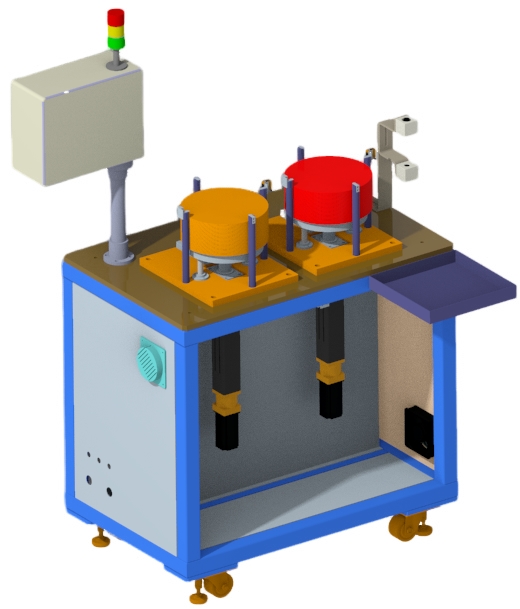

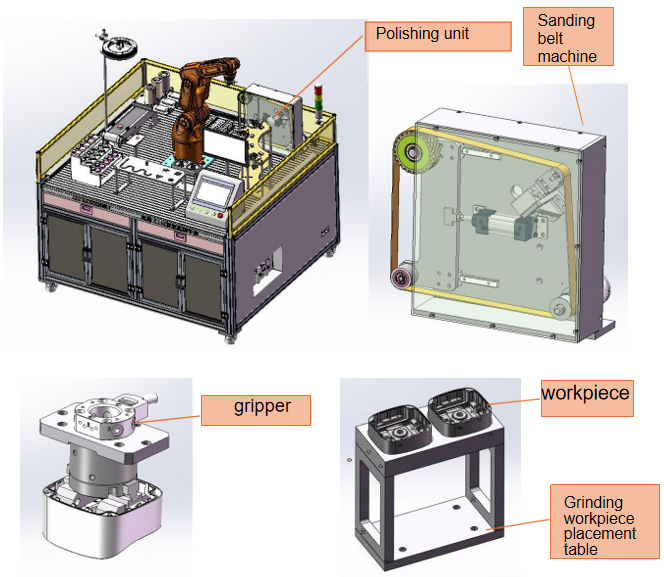

План Описание Функциональный блок полировки

Введение в функциональные единицы измельчения

Шлифовальный блок состоит из: ленточного шлифовального станка, шлифовального захвата, стола для размещения шлифовальных заготовок, заготовки (в качестве образца для шлифования выберите коробку для литья под давлением из алюминиевого сплава в сфере безопасности) и других модулей.

Рабочий процесс

1. Роботизированный полировальный захват захватывает заготовку со стола размещения.

2. Робот приближается к ленточной шлифовальной машине.

3. Выберите ленту и запустите шлифовальную ленточную машину.

4. Робот перемещает заготовку ближе к шлифовальной ленточной машине, чтобы отполировать поверхность заготовки.

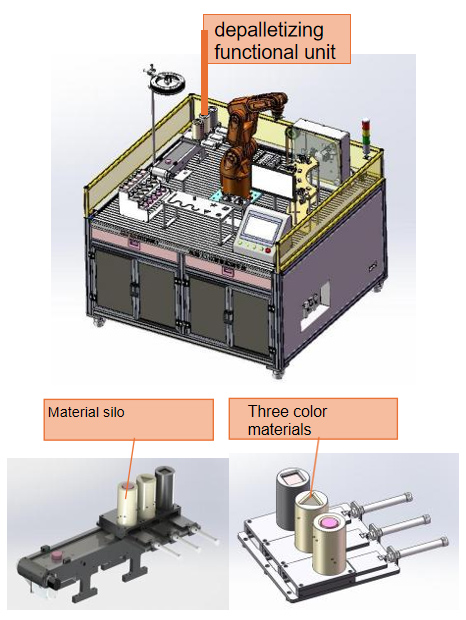

Описание плана Функциональный блок депаллетизации

Знакомство с функциональным блоком депаллетизации

В состав блока депаллетизации входят: трехцветные материалы (соответственно: квадрат, треугольник, круг), силос, цилиндр, нажимная пластина, механизм распределения материала, механизм выталкивания и другие модули.

Рабочий процесс

1. В бункер помещаются три цветных материала, в каждом бункере может храниться 10 материалов.

2. Цилиндр выталкивает пластину из бункера.

3. Втягивание цилиндра, материал движется вниз.

4. Проталкиваемый материал падает на ленту.

5. Выполняйте цикл последовательно, пока вся стопка материалов не будет распакована и завершена.

Послепродажное обслуживание

Параметры окружающей среды

Замечания по условиям параметров среды проекта

Температура 17℃ ~25℃ (во время работы) 0℃ ~60℃ (во время транспортировки) Допустимый диапазон 15℃ ~40℃ Идеальная разница температур ±2℃

Влажность: 40–70 % при 20 ℃, без конденсации.

Вибрация ниже 0.5G

Место установки

Устройство нельзя устанавливать в местах, подверженных воздействию таких излучений, как микроволны, ультрафиолетовые лучи, лазеры или рентгеновские лучи.

Чтобы обеспечить точность шлифования оборудования и уменьшить разницу температур вокруг оборудования, не устанавливайте его в следующих местах:

1. Прямые солнечные лучи 2. Высокая влажность 3. Большая разница температур 4. Вибрация 5. Сильное магнитное поле Избегайте следующих условий вокруг места установки оборудования:

1. Гараж 2. Подъездная дорога с частым автомобильным движением 3. Прессовое или штамповочное оборудование 4. Электросварка, точечная или аргонно-дуговая сварка 5. Подстанция 6. Линии высокого напряжения

Место установки

Фундамент места установки оборудования должен быть полностью уплотнен. Никаких ям, пустой почвы и других плохих явлений в фундаменте нет.

Место установки оборудования должно иметь стационарный источник питания, соответствующий национальным требованиям, временные источники питания не допускаются. Необходимо убедиться, что оборудование

Хорошая защита земли.

Требования к питанию

Электропитание, предусмотренное на месте установки оборудования, должно быть трехфазной четырехпроводной системой. Сетевое напряжение 380В±5%.

Если напряжение трехфазной четырехпроводной линии электропередачи, обеспечиваемой объектом оборудования, составляет 200 В ± 5%. Когда оборудование подключено к электросети, больше нет необходимости подключать его через трансформатор.

Если напряжение трехфазной четырехпроводной линии электропередачи, обеспечиваемой объектом оборудования, составляет 220 В. После подключения оборудования к источнику питания следует обратить внимание на стабилизацию напряжения источника питания и убедиться, что колебания напряжения источника питания не превышают 220 В +5%.

Сжатый воздух

Магистральный трубопровод сжатого воздуха должен быть оборудован магистральными фильтрами и осушителями. Давление воздуха должно быть гарантированно 0.6 ~ 0.7 МПа, а расход газа должен составлять 5 кубических метров/час. Место установки оборудования должно иметь стабильный источник воздуха. Подаваемый сжатый воздух должен быть сухим и чистым и соответствовать соответствующим национальным нормам.

Гарантийный срок реализации проекта и послепродажное обслуживание

На все оборудование и детали, производимые нами, предоставляется гарантия сроком один год со дня отгрузки. Механические и электрические детали, вышедшие из строя из-за дефектов материалов или изготовления, будут заменены бесплатно после одобрения. Условия транспортировки-фабрика вашей компании.

В отношении компонентов, не произведенных нами, но используемых или установленных в нашем оборудовании, мы выполним гарантийные обязательства оригинального производителя.

Мы обеспечиваем стандарты бесперебойного обслуживания 24/7 и создали полную систему послепродажного обслуживания. Хорошо обученная и высококвалифицированная сервисная команда отвечает за послепродажное обслуживание по всему миру.

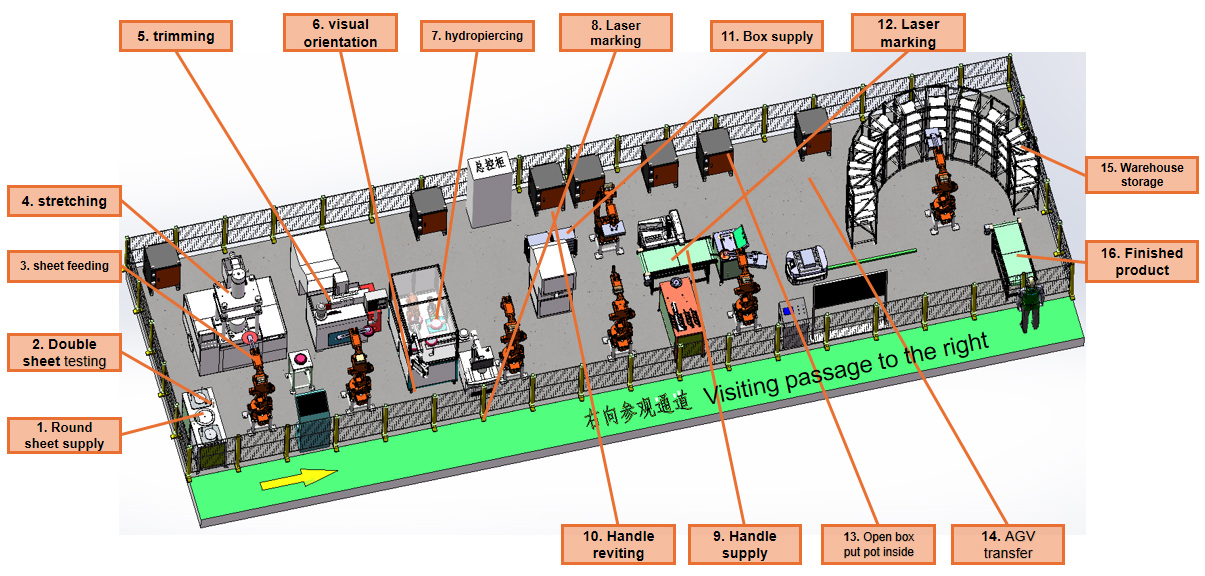

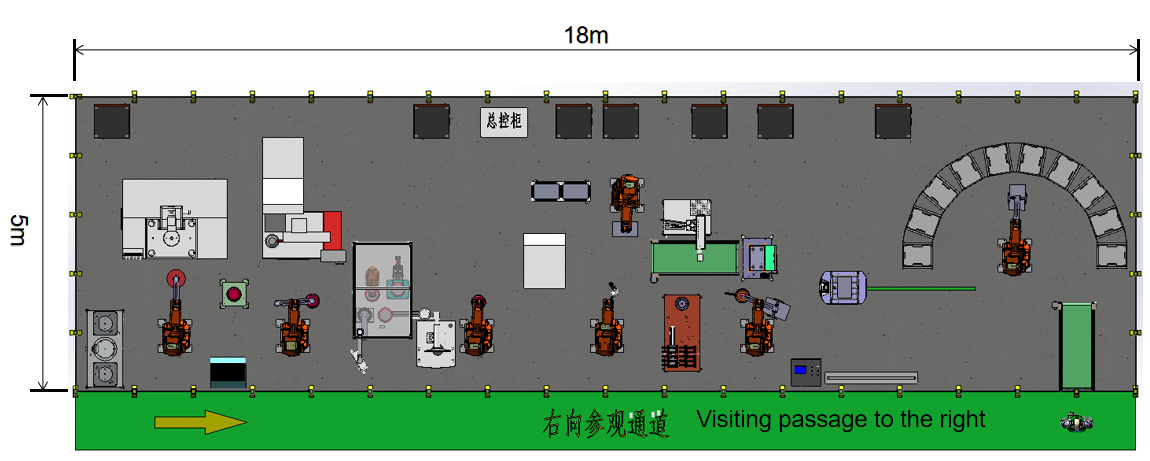

Решение для производственной линии интеллектуального обучения C2M

(версия высокой конфигурации v6)

Описание рабочего процесса

Примечание. В бункере для пустого материала установлен сигнал тревоги пустого материала.

а линия транспортировки готовой продукции оснащена полной сигнализацией о материале.

1. Вручную заполните соответствующие бункеры для материалов такими материалами, как круглые листы, ручки, коробки и т. д., и нажмите кнопку запуска на главной консоли, чтобы запустить всю линию.

2. Силос поднимает круглые листы, а робот захватывает листы и перемещает их на проверку двойных листов. После проверки и подтверждения отдельного листа робот перемещается к гидравлическому прессу, захват робота захватывает продукт OP10, а затем помещает листы на гидравлический пресс, робот помещает продукт OP10 на передаточный стол.

3. Робот захватывает изделие OP10 с поворотного стола и перемещает его на вертикальный токарный станок. Робот вынимает изделие OP20 из токарного станка, а затем помещает изделие OP10 в захват на токарном станке. Робот помещает изделие OP20 в машину для визуальной вырубки.

4. Робот на визуальном штамповочном станке доставляет изделие OP20 на гидравлический штамповочный станок для штамповки. После штамповки робот помещает OP30 на станок для лазерной маркировки для маркировки.

5. После маркировки продукта OP40 робот захватит OP40 и поместит его на ПЗС-матрицу, чтобы визуально сделать снимки и определить сквозные отверстия на продукте.

6. Один робот берет ручку из контейнера для ручек, а другой робот берет кастрюлю с антипригарным покрытием и помещает ее в гидравлическую клепальную машину для клепки. После клепки робот помещает изделие OP50 на инструмент перемещения.

7. Робот захватывает цветные коробки из бункера для цветных коробок и помещает их на конвейерную линию цветных коробок. После того, как цветные коробки доставлены до конца, на них наносится лазерная маркировка.

8. Робот одновременно захватывает цветную коробку и готовую сковороду с антипригарным покрытием. Он помещает цветную коробку на открывалку, чтобы открыть коробку. Затем робот помещает готовую сковороду с антипригарным покрытием в цветную коробку. После того, как цветная коробка будет закрыта, робот разместит готовый продукт + цветную коробку на AGV для вывода.

9. AGV транспортирует готовую продукцию на трехмерный склад, а робот захватывает продукцию из AGV и помещает ее на трехмерный склад.

Загрузка круглых листов